随着工业的发展,超声波清洗机所清洗的工件越来越精细,对工件清洁度的要求也越来越高,因此如何正确选择超声波清洗的频率与功率显得至关重要,但很多朋友都一脸茫然,不知道如何正确选择超声波清洗机的功率及频率。

超声波清洗机的功率选择

清洗槽内的超声功率决定声场中的声强大小,声强的大小又直接影响空化的效果,因此,要选择适当的超声功率。

如果以水为清洗主媒质,超声波清洗功率参考数据:

清洗光学玻璃液晶制品,超声功率为10~20W/L;

清洗精密仪表构件,超声功率为20~25W/L;

清洗金属内压件,超声功率为25~30W/L;

清洗粉末冶金件、精铸件,超声功率为30~ 35W/L;

对于注塑器件,由于构件复杂,本身又是吸声体,超声功率在35W/L以上。

超声波清洗的效果并非简单地与功率和清洗时间成正比关系。当处理附着污物较为顽固的工件时,若清洗机功率不足,即便延长清洗时间,洗净效果也会受到限制。适当的功率能够迅速去除污物,而功率过大则可能导致问题,例如对精密工件表面产生蚀点,或对发振器工作表面引起空化腐蚀,这是需要避免的情况。过高的超声功率可能会导致空化气泡增多,进而增加散射衰减,形成声波屏障,阻碍声波在液体中传播至整个空间,使得在远离声源的地方难以实现均衡清洗。

在选择超声功率时,需综合考虑工件的材质和形状、清洗液的性质以及工艺等因素。过于强大的声强可能阻碍声波的传播,从而影响清洗效果。因此,选取适当的功率是一项需要谨慎考虑的任务,以确保在清洗过程中既能有效去除污物,又能保护工件表面免受损害。

超声波清洗机的频率选择

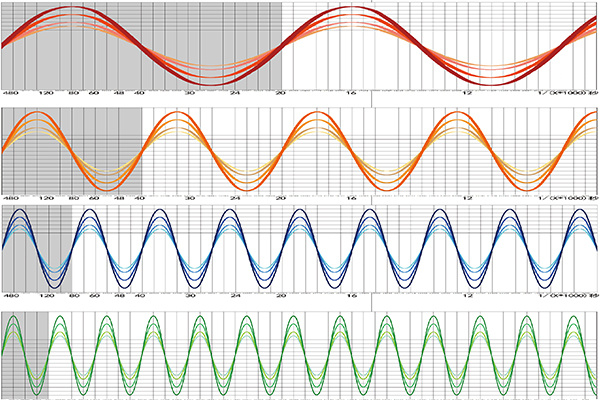

在常规清洗中,频率选择一般在20~40 kHz和68~120 kHz两段范围内。在低频率段形成的空化气泡半径较大,崩塌时力度也大,但不够均匀,适于去除3~5um的污物粒子。频率越高,空化阈值越高,也就是说空化所需的声强越大,空化气泡形成越细密而均匀。

低频段适用于清洗大的工件表面及污物与清洗件表面结合强度高的场合,但不易穿透深孔和表面形状复杂的部件。而高频段空化强度“温和" ,噪声较小,,化气泡相对密集均匀,可以钻人零件形状复杂,,狭缝、深孔、盲孔的部件中进行清洗。

在实际工作中,超声波清洗频率参考数据:

粉末冶金件如磁芯、磁环,带有磨削磁粉类,选择频率为20~ 25 kHz;

粗加工金属零部件,如汽车轮毂、汽缸组件等大型零件,选择频率为25~28 kHz;

对于钟表零件、精密冲压件,适合选择频率为40 kHz;

对于光学玻璃、低档液品器件,适合选择频率为68~120 kHz。

对于半导体硅片、液晶玻璃基片的清洗电极引线宽为8um,或者线间距为8um,要求去除1~ 3um的污物粒子,需要选用0.8~1.0MHz的流水式兆赫级超声波清洗。

目前,在超声波清洗工艺中,单一频率的运用相对较少,更常见的做法是采用两种或更多频率的组合。这种策略通常包括使用较低的超声频率进行粗洗阶段,而在精细清洗阶段则采用较高的超声频率,并且这些频率往往具备扫频功能。这种多频率的选择有助于在不同阶段灵活地应对清洗需求,提高清洗质量并优化生产效率。

在清洗工艺中,采用多频率的方法也变得更加多样化,包括复合清洗、交替间歇清洗,以及具有双频换能器的跳频清洗等。这些创新性的方法有效地结合了不同频率的优势,为清洗过程带来更大的灵活性和适用性。通过这样的手段,超声波清洗不仅可以更全面地应对不同工件的清洗需求,同时能够在提高清洗质量的同时实现更高的生产效率。

冠博科技

冠博科技