化工设备在日常运行中频繁接触各类酸、碱、盐、有机溶剂等腐蚀性或残留性物质,因此在采用超声波清洗后,是否需要进行中和处理,成了许多工程人员关注的焦点。中和处理不仅关系到设备清洁效果,还影响其后续使用寿命和安全性。为了确保清洗流程科学高效,了解中和处理的必要性、方法以及适用场景,是使用超声波清洗化工设备的关键环节。

超声波清洗后的残留问题

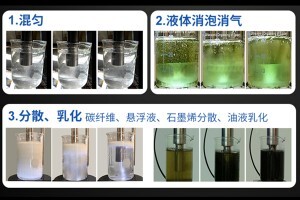

在超声波清洗过程中,虽然空化效应能够去除大部分附着污染物,但清洗液本身也可能在设备表面留下微量残留。这些残留物如果是酸性或碱性清洗剂,其长期附着可能造成以下影响:

金属腐蚀:酸性清洗液残留易腐蚀碳钢、铝合金等材料表面;

涂层剥落:部分碱性液体会破坏化工设备的防腐涂层;

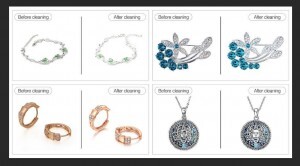

污染产品:残留液体可能在生产过程中混入下批物料中,影响产品纯度;

安全隐患:遇高温或其他化学物质后可能发生反应,引发安全风险。

因此,超声波清洗后是否需要进行中和处理,取决于清洗液的成分、设备材质、清洗目的以及后续工艺需求。

适合中和处理的常见场景

并非所有化工设备超声波清洗后都需要中和处理。以下几类情况更建议进行中和处理:

1. 使用强酸或强碱清洗液

如盐酸、氢氟酸、氢氧化钠等高腐蚀性清洗剂,虽然清洗力强,但残留风险也大。此时中和处理尤为必要,常用中和剂包括:

对酸:使用弱碱溶液如碳酸钠、氢氧化钠进行中和;

对碱:使用弱酸如醋酸、柠檬酸溶液中和。

2. 精密设备或涂层设备

涂层材料对pH值变化敏感,若清洗后未及时中和,可能导致涂层起泡、剥落、失效。例如搪瓷反应釜、涂层过滤器建议中和。

3. 后续与其他化学品接触前

在设备清洗后即将投入新的反应或混合任务时,若清洗残液未中和,可能与新材料发生不可预期的化学反应,影响产品质量甚至引发安全问题。

中和处理的标准流程

进行中和处理需按照标准流程进行,以确保设备彻底净化、无二次污染:

确定清洗残液性质:使用pH试纸或pH计检测设备表面残液酸碱性;

配比中和液:根据残液性质和设备材质,准备适量中和液(注意浓度与缓冲容量);

浸泡或冲洗中和:将设备进行浸泡或循环冲洗,建议保持中和液流动,以避免局部反应;

再次超声或纯水漂洗:中和后,用超声波或活水彻底冲洗,去除中和反应副产物;

干燥处理:用热风或真空干燥确保设备干燥无残留。

在自动化清洗线上,中和处理往往通过PLC控制程序集成进清洗流程,以提高效率和安全性。

不同材质设备的中和注意事项

不同材质的化工设备对酸碱反应的耐受性不同,中和处理时应特别注意以下情况:

碳钢、不锈钢:常规中和液适用,但避免高浓度盐类溶液反应生成结晶;

铝、镁合金:避免使用碱性中和液,可选用弱酸中和,防止金属钝化膜破坏;

搪瓷材质:反应过程中注意pH波动剧烈时产生热胀冷缩,防止爆釉;

聚四氟乙烯、PVDF等工程塑料:耐酸碱强,但易吸附中和反应副产物,应加强漂洗过程。

中和处理对设备性能与使用寿命的影响

通过合理的中和处理,不仅可以提高清洗效果,还能显著延长设备使用寿命。具体表现为:

减少设备腐蚀概率:防止酸碱残液长期侵蚀设备;

保持密封性和完整性:减少材料因pH剧变而疲劳变形;

降低维护频率:减少因残留腐蚀导致的设备检修与更换频率;

提升生产效率与安全性:设备清洁合格率提升,减少返工与安全事故。

在食品级或医药级化工厂应用中,中和处理更是必不可少的合规环节,必须纳入清洗验证(Cleaning Validation)流程中,确保每一道清洗环节有迹可查、有据可控。

冠博科技

冠博科技