超声波清洗机是一种高效、精密的清洁设备,广泛应用于制造、医疗、电子等领域。人们对它的清洁效果十分熟悉,但对其背后的机械过程却可能并不完全了解。本文将全面解析超声波清洗机的机械工作原理、关键组件制作技术和实际应用中的流程步骤,让你深入理解这一技术背后的精妙之处。

一、超声波清洗的机械原理解析

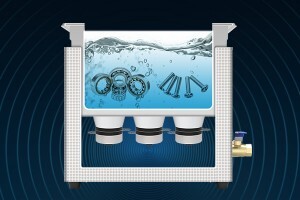

超声波清洗技术之所以能够广泛应用于精密零件、医疗器械、珠宝首饰等高洁净度要求的领域,主要归功于其独特而有效的机械工作原理——超声波空化效应。

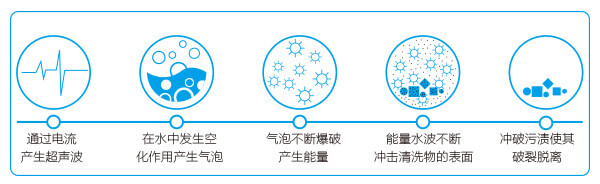

具体而言,超声波清洗机的机械工作过程包括以下几个详细步骤:

电能转化为高频电信号

首先,超声波清洗过程的启动端是超声波发生器,它负责将普通市电(例如220V、50Hz的交流电)转化为频率介于20 kHz至400 kHz之间的高频交流电信号。这一高频信号能量密度高、稳定性好,确保下一步能量转化的高效性和持续性。

高频电信号转化为机械振动

其次,这一高频电信号被传输给清洗机的核心部件——超声波换能器(又称振子)。换能器通常采用压电陶瓷材料制成,当它接收到高频电能后,会迅速产生频繁且强烈的机械振动。这种机械振动频率极高(即每秒振动数万至数十万次),直接作用在与换能器相连接的清洗槽底部。

清洗槽内液体的机械振动

随后,振动通过清洗槽的金属槽体(一般为不锈钢材质)传递到清洗液中。槽内的清洗液在机械振动的作用下,发生快速、连续的压缩和膨胀。这一剧烈的振荡过程产生大量交替的高压和低压区域,使得液体内部迅速形成并释放出无数个微小的气泡,这种现象便称为空化效应。

空化效应产生的清洗作用

超声波空化效应的关键在于气泡的剧烈破裂。当气泡在短暂的生长后迅速破灭时,能在局部区域内产生极强的冲击波和高温高压(瞬间温度可高达数千摄氏度,压力高达数百个大气压,但作用时间极短,不会损伤被清洗物体)。这种瞬间产生的冲击能量极为强大,能够轻易地将物体表面的油污、灰尘、氧化层、锈蚀、残留化学物质等顽固污垢彻底剥离下来,并将其分散至液体中。

机械振动频率与清洗效果的关系

超声波频率对清洗效果也有重要影响。一般而言:

低频超声波(20~40 kHz左右) 空化效应更强烈,适合用于粗重污渍、金属工件、发动机部件等的清洗;

中高频超声波(40~80 kHz) 适用于精密器械、电子元件、光学镜片等物品,更温和,适用于轻度或细微污垢;

高频超声波(100 kHz以上) 空化效应更加柔和精细,特别适合超精密或敏感材料,如精细的珠宝饰品、精密电子元件、半导体晶片等。

通过准确调整频率与功率密度,可以实现不同工件类型的高效清洗,满足各行业多样化需求。

总体而言,超声波清洗的机械原理是一种以精密振动产生空化效应,并通过气泡爆破冲击力实现清洗的过程。由于这种清洁方式对物品无磨损、无残留,能够有效避免传统刷洗和擦洗造成的机械损伤,已逐渐成为现代精密清洗技术的主流方式之一。

二、超声波清洗机的机械组件及制作技术

超声波清洗机的高效运转,离不开以下几个关键机械组件的精细制作:

换能器的生产和工作原理

换能器是超声波清洗机的核心,负责将电能高效转化为机械振动。其关键材料是高品质压电陶瓷,具有稳定的压电性能和出色的机械强度。当换能器接收到高频电信号后,陶瓷片迅速产生高速伸缩振动,并将此振动传递到清洗液中,形成强烈的空化效应,从而高效清除表面污垢。换能器生产时需要准确控制陶瓷片厚度和共振频率,以确保设备长期稳定工作。

常采用工业级振头材料,确保振动的稳定性与持续性。

通过精密的装配工艺,保证换能器的谐振频率与超声波发生器完美匹配,使清洁效能达到理想状态。

其产生的高频振动对复杂结构、深孔、盲孔工件具有卓越的清洗效果。

清洗槽的精密制作

清洗槽采用高品质SUS304不锈钢制成,具有防腐、防锈、耐高温的特点。

内部采用一次性冲压成型工艺,确保槽体无焊接缝隙,避免漏水或变形风险。

焊接成型后的清洗槽内外表面会进行机械抛光或电解抛光处理,进一步提高表面光洁度,有助于减少污垢附着,提升超声波传播效率。

清洗槽的制作对清洗效果至关重要,通常采用SUS304不锈钢材质,耐腐蚀、耐高温,并且结构稳定。制造时一般使用一次性精密冲压成型工艺,无焊接缝隙,避免了漏水、开裂风险。此外,槽体厚度经过精良设计,确保机械振动均匀传导到槽内液体,进一步提升清洗效率和耐用性。

机身的制作工艺

机身的制作经过严格的机械加工工艺,包括氩焊连接、打磨抛光、压纹处理等。

工艺严谨细致,确保机身整体牢固可靠,能够适应长期、高强度的工业使用场景。

同时提供良好的抗腐蚀性,延长设备寿命,维护便利。

操作面板的机械与电子技术融合

现代超声波清洗机通常配备数字化操作面板,采用智能控制技术:

机械按键与电子控制结合,用户可灵活设定清洗时间、功率、温度。

部分高端型号还配备循环过滤系统和自动烘干功能,进一步提高操作便利性和清洗效果。

三、超声波清洗机的具体机械工艺流程

超声波清洗机的实际操作流程根据使用清洗剂不同,通常分为水基型和溶剂型两大类:

水基型超声波清洗流程:

上料:放入待清洁工件;

初步超声波清洗:去除表面污垢;

喷淋漂洗:进一步清除松动污渍;

二次超声波清洗:深入清除顽固污垢;

超声波漂洗:彻底清除残留清洗液;

切水排液:减少工件表面液体附着;

烘干处理:彻底干燥工件;

出料取件:完成清洗。

溶剂型超声波清洗流程:

上料:工件装入清洗槽;

真空超声波清洗:高效去除复杂污染物;

真空漂洗:确保污染物彻底去除;

真空干燥:快速蒸发残余溶剂;

溶剂真空回收:环保回收处理溶剂;

出料取件:完成清洗流程。

四、超声波清洗工艺的机械参数优化建议

为了达到理想的清洗效果,超声波清洗过程的机械参数需要精准设定:

超声波频率:高频适合精密零件和轻污渍,低频适用于粗重污垢。

功率密度:过低会影响清洗效果,过高可能造成轻微材料损耗,应根据工件材质和污染程度合理选择。

液体温度:通常控制在40-60℃,较高温度有助于提升污垢去除效率。

清洗时间:一般3-15分钟为宜,复杂或重污渍工件适当延长时间。

液位和工件位置:确保液位高于工件,并且工件处于槽体中心区域,能获得更均匀的清洗效果。

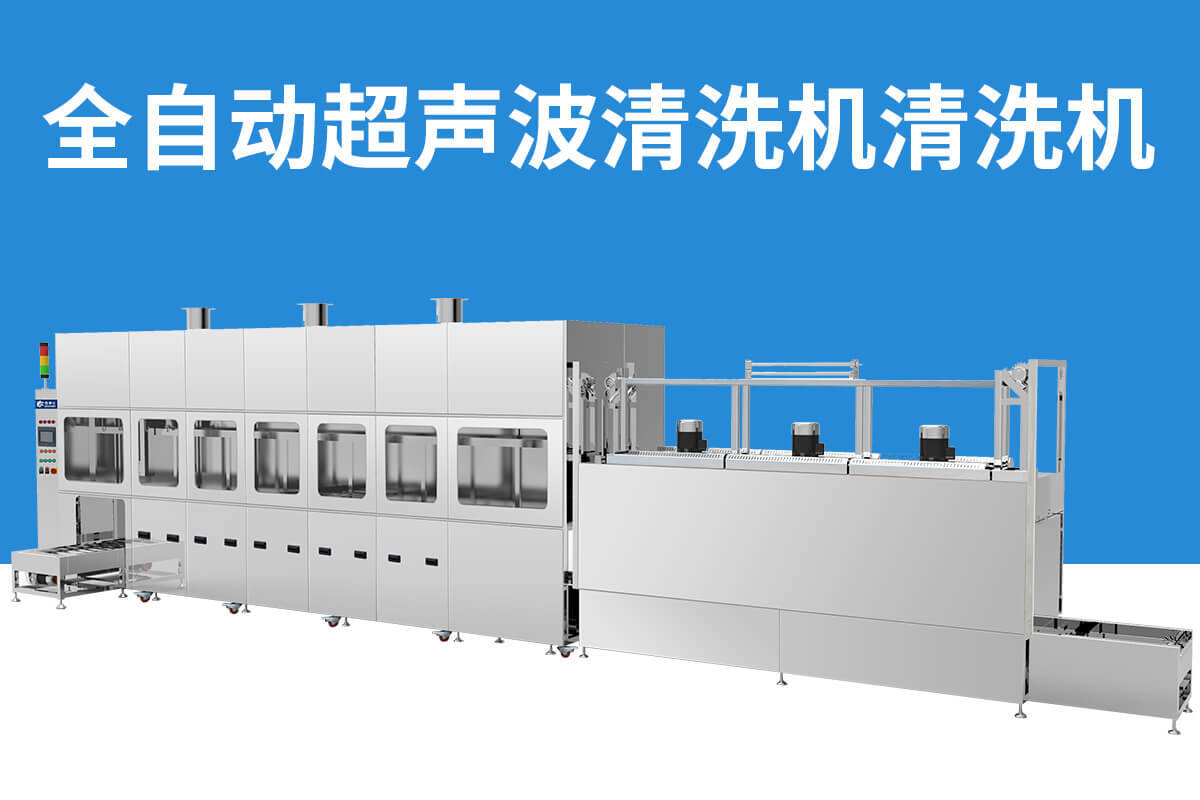

五、机械原理与先进工艺,助力高效清洗

超声波清洗机依靠精妙的机械能转化和严谨的工艺流程,实现了其他传统清洁方法难以企及的洁净效果。从换能器到清洗槽再到机身制作,每一道机械工序都严格把控品质,以保证长期稳定运行。充分了解超声波清洗机的机械过程和工艺技术,不仅有助于优化清洗方案,更能够延长设备寿命、提升企业生产效率,真正发挥超声波清洗技术的强大优势。

冠博科技

冠博科技