CNC铝件在制造过程中经常面临着清洗问题。铝材料具有优异的轻质性能和良好的加工性,因此被广泛应用于汽车、航空航天和机械制造等行业。然而,铝件在加工、储存和使用过程中,很容易沾染油污、铝屑、蜡、抛光膏等污物,这不仅影响产品外观,还可能影响后续的处理工艺。传统的清洗方法通常需要耗费大量人力与时间,而超声波清洗机凭借其高效的清洁能力,已成为工业清洗的重要选择。

采用超声波清洗机清洗CNC铝件的原理与优势

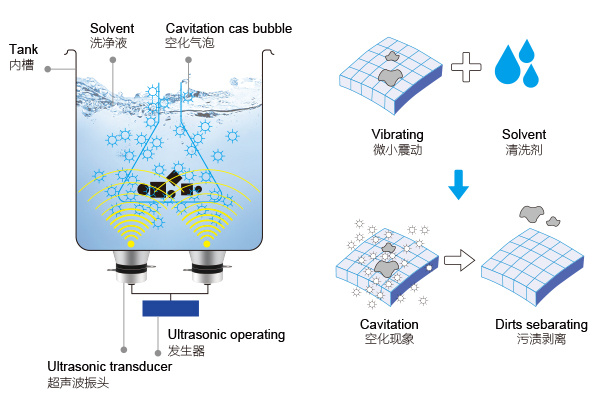

超声波清洗技术基于超声波的空化效应。简单来说,超声波在液体中传播时,通过正负压交替作用,生成并迅速破裂微小气泡,这一过程产生的微小冲击力能够高效清除铝件表面的各类污物。无论是复杂形状的铝件,还是带有微孔或盲孔的铝铸件,超声波清洗都能实现精准清洁。与传统的人工清洗和高压喷淋相比,超声波清洗无死角,能够深入到难以触及的细小缝隙中。

另外超声波清洗的优势不仅仅在于其高效性,还体现在以下几个方面:

节省时间和人力

传统清洗方法往往需要人工操作,而超声波清洗机则可以全自动运行,大大节省了人力成本。高效去除顽固污垢

铝件表面的油污、铝屑、蜡等污物,在超声波清洗作用下能够被迅速去除,确保清洗效果一致。对工件无损伤

超声波清洗利用空化气泡的微小冲击力,不会对铝件表面造成刮伤或磨损,避免了其他清洗方法可能造成的损伤。

那么适合铝件的超声波清洗液和温度是什么呢?

由于铝材是较为活泼的两性金属,选择合适的清洗液和控制清洗温度对于保持铝件的质量至关重要。为了避免铝件表面产生腐蚀或氧化现象,建议使用电导率较低的清洗液体,建议选用纯水或中性清洗液。避免使用过于碱性的清洗液,因为碱性液体可能加速铝件表面腐蚀,导致清洗过程中发生空化腐蚀。

此外,超声波清洗时的温度控制也很重要。如果清洗温度过高,铝件表面可能会出现发黄或氧化的现象。因此,合理的清洗温度应控制在40℃至60℃之间,以确保铝件表面光洁如新。

根据不同的清洗需求,超声波清洗的工艺流程可以做相应的调整。以下是常见的铝件超声波清洗工艺流程:

工艺一

上料→超声波清洗→超声波漂洗→风切→热风烘干→下料工艺二

上料→高压喷淋清洗→超声波清洗→高压喷淋漂洗→超声波漂洗→超声波漂洗→移动切水→热风烘干→下料

每个工艺的选择应根据铝件的具体要求,如清洗的油污类型、铝屑附着程度以及最终的清洁标准来确定。

超声波清洗对铝件的潜在影响影响与注意事项:

虽然超声波清洗具有显著的清洁效果,但也存在一定的风险,尤其是在处理较为精密的铝件时。超声波清洗过程中产生的空化效应,可能会对铝件表面造成空化腐蚀,尤其是在使用碱性清洗液或清洗时间过长的情况下。因此,以下几点应特别注意:

适当控制清洗时间

清洗时间过长会增加空化腐蚀的风险,建议根据铝件的具体情况适时调整清洗时间。选择中性清洗液

使用中性清洗液可以有效降低腐蚀的风险,确保清洗过程对铝件无害。选择高频超声波清洗

高频超声波的空化强度相对较低,能够更好地保护铝件表面,减少空化腐蚀。

CNC铝件的超声波清洗技术是一种高效、环保、无损的清洁方法,适用于各类铝件的清洗需求。在选择超声波清洗机时,需要根据铝件的类型和清洗要求来调整设备配置和工艺参数。通过合理的清洗液选择、温度控制和清洗时间,可以确保铝件保持最佳的清洁效果,同时避免清洗过程中可能出现的损伤。冠博仕超声波清洗机为您提供专业的解决方案,助力铝件清洗的高效与安全。

冠博科技

冠博科技